Белый чугун содержит весь углерод

связанный в карбидной форме

железа. Этот тип чугуна имеет трещины

Белый и характерный металлический цвет

светить. Его структура состоит из перлита,

ледебурит и избыточный цементит,

Поэтому чугун имеет высокую

Твердость, хрупкость, низкая

Прочная и трудоемкая техника

обработка. Изготовлен из белого чугуна

Отжиг деталей после литья

Для обработки ковкого чугуна. Используйте белый чугун

используются в производстве стали, поэтому они

Это называется чугун.

Отбеливающие средства имеют ограниченное применение

Чугун — Отливки из серого чугуна

белый чугун, имеющий слой твердой формы

Поверхностные струпья. Они сделаны из

Ролики, тормозные колодки и

Другие компоненты, работающие в условиях

носить.

белый

чугун.

Белый чугун делится на

доэвтектические, эвтектические и

Заэвтектика доэвтектический белый

Чугун содержит углерод 2,14-4,3,

Эвтектика – 4,3%, Заэвтектика –

Более 4,3%.

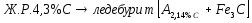

диаграмма

Fe – Fe3C отражает фазовый переход,

Белый чугун течет при нагреве

и охлаждение (рис. 1).

кристаллизация

Белый доэвтектический чугун начинается

Отделение кристаллов от жидких растворов

Аустенит – заэвтектический – от расслоения

Первичный цементит.

существовать

Температура 11470С (линия

EF) Белый чугун подвергается эвтектике

изменять речь идет об образовании

Из жидкого раствора, содержащего 4,3% С,

Состав эвтектической смеси

Концентрация кристаллов аустенита

Углерод 2,14% и кристаллы цементита.

Эта смесь называется ледебуритом.

существовать

Температура падает дальше

Пониженная растворимость в аустените

углерода, что приводит к последнему

Выделяется из аустенита во вторичной форме

Цементит.

существовать

При температуре 727°С аустенит превращается

Такие как углеродистая сталь, эвтектоид

изменять.

рис.

1. Метастабильная диаграмма (сплошная

линия) и устойчивое (пунктирная линия) равновесие

Железоуглеродистый сплав.

так

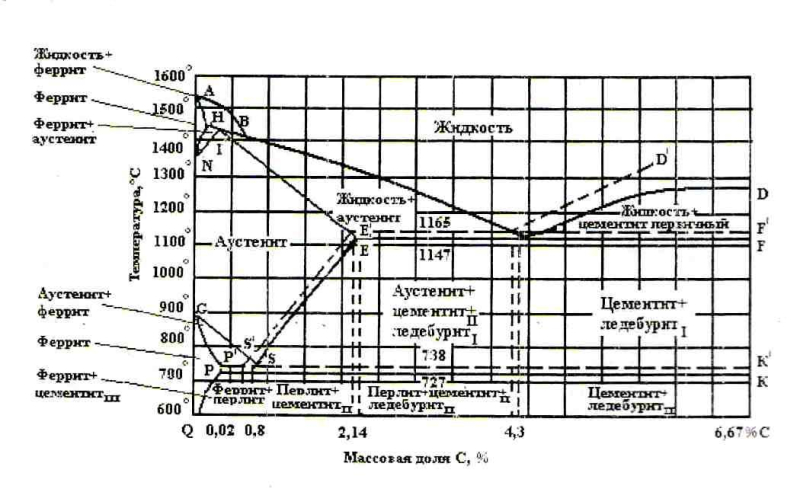

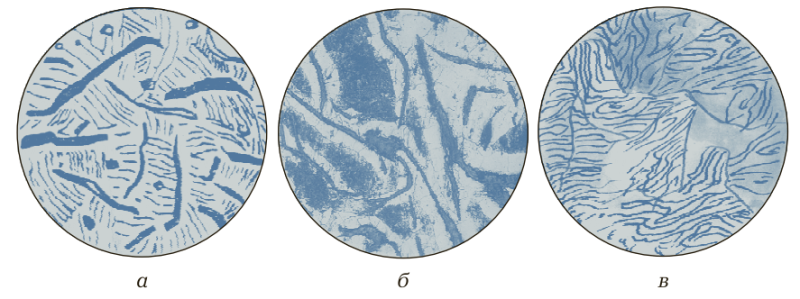

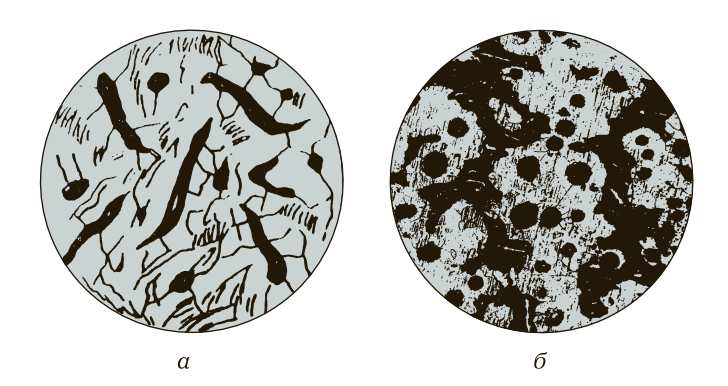

Следовательно, структура белой доэвтектики

Чугун при комнатной температуре состоит из

Изготовлено из ледезита, перлита и переработанных материалов

цемент (рис. 2, а) ледебуритовый состав

Это разновидность светлого цементита

Равномерно распределенные поля

Имеют темные перлитные участки перлит

Образует темные частицы вторичного происхождения

Цементит частично виден и имеет светлый цвет

Осаждается по границам перлитных зерен,

и частично слит с цементитом

Лейсайт.

эвтектический

белый чугун (рис. 2, б) имеет

По структуре представляет собой ледебурит.

структура

Белый заэвтектический чугун (рис. 2,

в) Состоит из ледебурита в матрице

который содержит большие призмы

Первичные кристаллы цементита,

Высвобождается из жидкого раствора.

обучать

Белый чугун способствует величию

Скорость охлаждения сплава, увеличение

содержание мг от 0,5% до 1,2% (или более), и

Легирующие элементы (карбидообразующие элементы):

Хром, В, В.

потому что

Белый цвет с высоким содержанием цементита

Чугун имеет высокую твердость (до

500-700 HB), хрупкие и трудно поддающиеся обработке

Резать на станке они могут только

Отшлифовать шлифовальными инструментами.

Поэтому как структура

Редко используйте материалы, используйте

Используется только для изготовления деталей,

Работа в повышенных условиях

Абразивный износ, т.е контактный

При обработке песка

Руда и т д. (гидравлический пресс, детали пескоструйных машин

и т д.) для повышения износостойкости

Белый чугун содержит Cr, V, Mo и другие сплавы

Твердосплавные формовочные элементы.

более

так называемый

Беленый чугун в производстве

Массивные продукты, замечательные

Твердость поверхности в то же время

Химический состав и скорость чугуна

Выбирайте способ затвердевания отливки так, чтобы

Белый чугун изготавливается только из

Поверхность и середина — серый чугун.

Такие изделия обладают хорошей устойчивостью

Изнашиваются ролики, барабаны и

Шлифовальный шар, чертежная доска, бинт

Колеса телег, лемехи и т д

Однако большая часть полученных

Выплавка заэвтектического чугуна,

и доэвтектическая обработка

(Специальная термическая обработка)

Из ковкого чугуна. В судостроении белый

Чугун практически не используется существовать

Флот Белой реки (Блич)

Чугунные ролики отлиты

Многоковшовая аппарель для выемки грунта,

Шнек для подборщика б/у

Перегрузка песка, апатита и других грузов.

Рисунок 2.

структура белого чугуна а) доэвтектическая;

б) эвтектика;

Главная » Расходные материалы » Профессиональные знания в области сварки » Металлы и сплавы

Автомат для сварки продольных швов корпуса — в наличии!

Высокая производительность, удобство, простота в эксплуатации и надежность в эксплуатации.

Сварочные экраны и защитные шторы в наличии!

Радиационная защита при сварке и резке. Отличный выбор. Доставка по всей России!

– Разновидность чугуна, который при разрушении выглядит белым и имеет характерный металлический блеск. Он содержит углерод в виде цементита. Наличие графита в белом чугуне невозможно обнаружить невооруженным глазом и можно определить только химическим путем.

Нелегированный и легированный белый чугун имеет разный химический состав. Белый чугун легируют для повышения его износостойкости. Для этого используются карбидообразующие элементы – хром, вольфрам, молибден и др.

Виды выпускаемого белого чугуна

В зависимости от кристаллической структуры, а также наличия и пропорций составляющих элементов белый чугун разделяют на:

Другой тип — чугунный сплав с высоким удельным сопротивлением.

Внутренняя структура обычного белого чугуна содержит углерод в виде зерен цементита. Содержание углерода влияет на температуру плавления, исходя из этого чугун разделяют на:

- Доэвтектика с более низкой температурой плавления и содержанием углерода не более 4,3%;

- Эвтектика, содержание углерода 4,3%;

Эффект отбелки чугуна достигается за счет быстрого охлаждения отливки, поэтому состав отливки получается неравномерным. Верхний слой толщиной 30 мм, белый, а остальной – обычный серый чугун.

Отбеленные чугуны

Этот сплав считается разновидностью белого чугуна. Путем быстрого охлаждения поверхности железоуглеродистого сплава можно добиться холода 12-30 мм. Структура материала: поверхностная часть изготовлена из белого чугуна, а основная часть — из серого чугуна. Из этого материала изготавливаются колеса, мельничные шары и ролики, которые устанавливаются в станках для обработки листового металла.

Достоинства и недостатки

Как и все чугунные сплавы, белые чугунные сплавы характеризуются высокой прочностью, но хрупкие при сильных механических воздействиях. К основным преимуществам белого чугуна относятся:

Важным качеством белого чугуна считается очень хорошая устойчивость к высоким температурам, что можно использовать для уменьшения количества трещин в первоначальной отливке.

К основным недостаткам можно отнести следующие качества:

Дефекты образуются в процессе сварки из-за быстрого выгорания углерода и образования пор.

Свойства

По сравнению с другими металлами железоуглеродистые сплавы обладают следующими характеристиками и свойствами:

Металлический блок обладает хорошей коррозионной стойкостью в соляной или азотной кислоте. Если в структуре есть свободные карбиды, чугун при помещении в серную кислоту будет корродировать.

Белый чугун имеет меньшее содержание углерода и считается более устойчивым к высоким температурам. Образование трещин в отливках сведено к минимуму за счет повышения механической прочности и ударной вязкости при воздействии высоких температур.

Область применения

Обычный белый чугун имеет очень ограниченное применение, поскольку он не пригоден для механической и термической обработки. Для производства изделий его обычно используют в виде необработанных или частично обработанных отливок.

Наибольшее распространение сплав находит при изготовлении крупных деталей простой конструкции. Это корпуса и детали станков и прокатных станов, прокатные шары, ведущие и опорные колеса. Кроме того, из белого чугуна изготавливают сборочные единицы, которые часто подвергаются абразивному воздействию.

Важным моментом является использование в качестве сырья для изготовления ковких марок железоуглеродистого чугуна и стальных сплавов обычного чугуна.

Применение

На основании приведенных характеристик можно сделать вывод, что термомеханическая обработка белого чугуна не имеет смысла. Основное применение этого сплава – только в литье. Поэтому белый чугун сможет достичь своих лучших свойств только при соблюдении всех условий литья. Этот метод обработки активно применяется, если есть необходимость производить крупногабаритные изделия, которые должны иметь высокую твердость поверхности.

Дополнительно белый чугун подвергают отжигу с получением ковкого чугуна, который используют для изготовления тонкостенных отливок, таких как:

Сплав также применяется при изготовлении пластин с ребристой или гладкой поверхностью, а также активно применяется при производстве стали и серого чугуна.

Белый чугун имеет довольно ограниченное применение в качестве конструкционного металла в сельском хозяйстве. Чаще всего из железоуглеродистых сплавов изготавливают детали гидравлических прессов, пескоструйных аппаратов и других механизмов, работающих в условиях повышенного абразивного износа.

Легирование белого чугуна

Наличие в сплаве легирующих добавок существенно меняет его физические свойства, тем самым существенно расширяя область его применения. Очень распространенные вещества, используемые в качестве легирующих элементов в металлургии.

Для повышения твердости в железоуглеродистые чугунные сплавы можно добавлять следующие элементы: никель, фосфор, марганец, хром, ванадий, кремний, медь, титан и серу.

Если количество легирующих добавок примерно равно содержанию углерода, в чугуне будет достигнута максимально возможная твердость.

Износостойкость — физическое свойство белого чугуна, которое следует учитывать независимо от его твердости. Ее увеличение достигается за счет изменения структуры металла за счет добавления равномерно распределенных карбидов и фосфидов в виде включений. Качество отливок напрямую зависит от химического состава сплава и содержания легирующих элементов.

По процентному содержанию легирующих примесей белый чугун разделяют на:

- Низкое содержание легирования до 2,5%;

- Содержание сплава достигает 10%;

Готовые чугунные отливки подвергаются дополнительной температурной обработке (отжигу) для устранения внутренних напряжений в металле и стабилизации внешних размеров. Температура отжига чугуна из белого сплава составляет около 850°С.

Процесс нагрева и охлаждения происходит медленно, чтобы предотвратить образование внутренних трещин и других дефектов.

Легированные чугунные сплавы широко используются в производстве:

Это связано с улучшенным качеством металла по сравнению с обычным белым чугуном.

Виды отжига

Для формирования белого чугуна промышленность использует быстрое охлаждение сплава. На сегодняшний день активно применяются следующие основные виды отжига углеродистых сплавов:

Нержавеющие сплавы

Для улучшения коррозионной стойкости белого чугуна в него добавляют большое количество хрома. Это приводит к образованию оксидной пленки на поверхности и дополнительно предотвращает проникновение кислорода. Кроме того, высокохромистый белый чугун устойчив к щелочным растворам, серной и азотной кислоте.

Кроме того, процесс легирования хромом предотвращает возможность затвердевания карбидов при интенсивном нагревании сплава. Это позволяет получать качественные сварные соединения деталей из белого чугуна. Если в процессе легирования наряду с хромом добавляют никель и молибден, то прочность полученного сплава нержавеющей стали сравнима с прочностью лучших жаропрочных сталей, которые значительно дороже.

Хромсодержащий белый чугун применяют там, где условия труда тяжелые, присутствуют щелочи и окислители, требуется высокая электрическая стойкость.

Дополнительна информация

Сегодня доказано, что прямой зависимости между износостойкостью и твердостью углеродистых сплавов нет. Повышенная износостойкость достигается только за счет структуры, при которой карбиды и фосфиды расположены в виде регулярной сетки или в виде однородных включений.

На прочность белого чугуна больше всего влияет содержание углерода, а на твердость — карбиды. Чугун с мартенситной структурой обладает максимальной прочностью и твердостью.

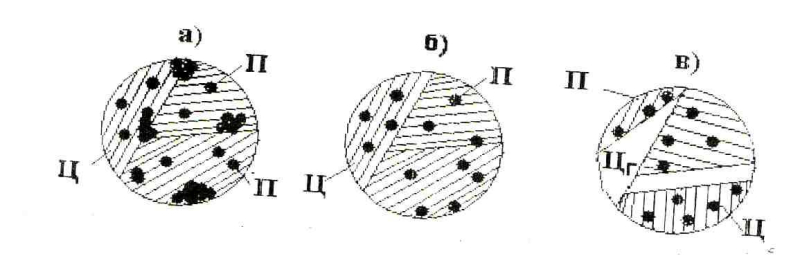

Производство чугуна

уже во втором тысячелетии до нашей эры люди овладели элементарными знаниями черной металлургии е., чтобы получить сталь. Но доменные печи появились в Европе только в 14-15 веках. Чушковый чугун получают в качестве побочного продукта.

Когда они заметили отличное качество литья, они восхитились им. Ядра легче делать, и из них легче добывать сталь.

Технологии в значительной степени пришли в Россию в 17 веке. Это произошло во времена правления Петра I, когда искали оружейные материалы.

В качестве сырья обычно используется железная руда. Магнитный и красный имеют самые высокие выходы и богаты железом.

Кокс используется для поддержания температуры. Воздух для горения подается принудительно. Флюс (известняк) предназначен для обеспечения углекислого газа. Основные реакции:

Восстановленное железо помещают в печь, где оно насыщается углеродом. Рабочий цикл печи непрерывный.

Чугун содержит углерода

«Чугун» — это сплав железа и углерода (и других элементов). Содержание углерода в чугуне не менее 2,14 % (предельная точка растворимости углерода в аустените на диаграмме состояния): меньше — в стали. Углерод придает железным сплавам прочность и твердость, но снижает пластичность и ударную вязкость. Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита различают: белый чугун, бесцветный чугун, ковкий чугун и высокопрочный чугун. Чугун содержит постоянные примеси (Si, Mn, S, P) и в некоторых случаях легирующие элементы (Cr, Ni, V, Al и др.). Обычно чугун хрупкий.

Ковкий чугун получают путем длительного отжига белого чугуна, в результате которого образуется чешуйчатый графит. Металлической матрицей этого типа чугуна является феррит, реже перлит. Ковкий чугун получил свое название из-за своей пластичности и повышенной вязкости (хотя его не обрабатывают давлением). Ковкий чугун обладает более высокой прочностью на разрыв и ударопрочностью. Из ковкого железа изготавливают детали сложной формы: корпус заднего моста автомобиля, тормозные колодки, тройники, уголки и т д

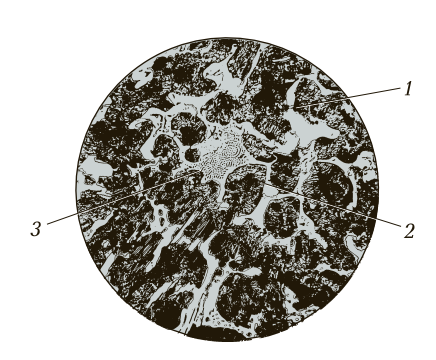

При нормальной температуре структура чугуна состоит из перлита, вторичного цементита и ледебурита. Эвтектоидный преобразованный ледезит представляет собой механическую смесь перлита и цементита. Чугун с содержанием углерода менее 4,3% называют доэвтектическим чугуном. Если углерод в чугуне химически связан с железом, т е чугун называется белым чугуном в цементите. Сплав IV представляет собой доэвтектический белый чугун, его микроструктура представлена на рисунке 1.

В названиях марок немецкого стандарта DIN 1693-506-50 буквы обозначают: G — «gegosen» (литой), G — «gubeisen» (чугун), G — «шаровидный» (шаровой), 50 — минимальное значение предела прочности, в МПа 10 — 1 (например, ГГГ — 50). В большинстве национальных стандартов на высокопрочный нелегированный чугун, регламентирующих механические свойства, химический состав чугуна не указывается. Неизбежными элементами контроля являются прочность на разрыв, предел текучести и удлинение. За исключением немецких и американских стандартов, образцы всех партий имеют контролируемые пределы значений твердости.

Учитывая незначительную устойчивость отливок из серого чугуна к растягивающим и ударным нагрузкам, этот материал следует применять в деталях, подвергающихся сжимающим или изгибающим нагрузкам. В станкостроении это основные узлы, детали корпуса, кронштейны, шестерни, приводы; в автомобилестроении — блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. Отливки из серого чугуна также используются в электротехнике и производстве товаров народного потребления.

Классификация чугунов

Физические и химические свойства чугуна, выплавленного в доменной печи, могут различаться в зависимости от перерабатываемой железной руды.

Практика показывает, что если в составе железной руды имеется высокое содержание марганца, можно получить чугун со структурой цементита. Такой чугун называется белым чугуном. Белый чугун является основным сырьем для производства стали. Поэтому его называют чугуном.

Если чугун имеет структуру перлит+ледебурит или ледебурит+цементит, такой чугун называют получугуном.

Если выплавлять железную руду с низким содержанием марганца и высоким содержанием кремния, то чугун, выплавленный в доменной печи, будет иметь структуру феррит+перлит. Этот тип чугуна называется литым серым чугуном.

Белый чугун перерабатывается в сталь в конвертерах, электродуговых печах, индукционных печах и мартеновских печах. Ковкий чугун получают путем длительного отжига получугуна. Высокопрочный специальный чугун получают введением в литой серый чугун модификатора в расплавленном состоянии. Литой серый чугун в основном используется для производства машиностроительных и станкостроительных отливок.

Помимо показанного чугунного гарнитура, в последнее десятилетие 20 века. В России (ОАО «Тулачермет») освоена технология получения чугуна с повышенным содержанием вредных примесей и других химических элементов. Этот тип чугуна называется ковким чугуном (например, ПВК-Н – Premium Ductile Iron).

Белый чугун

Белый чугун получают путем переработки железной руды с высоким содержанием марганца. Этот чугун имеет мелкозернистую или игольчатую структуру, которая при разломе выглядит матово-белой. Весь углерод, обычно с массовой долей 6,67 %, химически связан в виде цементита в поверхностном слое отливки.

Структура белого чугуна нестабильна. При высоких температурах цементит разлагается на аустенит и свободный углерод (графит). Температура плавления белого чугуна составляет 1600 °С.

Белый чугун выпускается в виде чугуна массой 40 кг для выплавки стали в мартеновских и других печах, либо в жидком виде (в этом случае чугун хранится в специальных емкостях (смесителях), которые затем подаются на конвертеры для производства стали).

Получугун — это низкосортный белый чугун, в котором часть углерода находится в химически связанном состоянии в виде цементита, а часть — в виде свободного углерода (графита) или механической смеси в зависимости от массы фракция углерода (рис. 1). Следовательно, чугун с массовой долей углерода, равной 4,3 %, является эвтектическим чугуном, имеющим структуру ледебурита (механическая смесь цементита и феррита). Заэвтектический чугун (с содержанием углерода более 4,3%) имеет структуру перлит+цементит+графит. Доэвтектический чугун (содержание углерода менее 4,3%) имеет структуру перлит + ледебурит + графит.

Получугун обладает высокими механическими свойствами, но очень хрупок, поэтому непосредственно в литейном производстве этот вид чугуна не применяется.

рис. 1. Металлографическая структура получугуна: 1-перлит, 2-цементит, 3-ледебурит

Из-за наличия в структуре свободного углерода и нестабильной структуры ледебурита и цементита получугун является сырьем для производства ковкого чугуна и специального чугуна.

Литейный серый чугун

Уменьшение содержания углерода приведет к снижению его литейных качеств. В связи с этим установлен нижний предел массовой доли углерода. Около 2,2%. Нижний допустимый предел для толстостенных отливок и верхний допустимый предел для тонкостенных отливок.

Доменный цех производит чугун и серый чугун, который поставляется в литейные цеха машиностроительных заводов.

Литой серый чугун состоит из железа, углерода и других химических элементов, поэтому не является двухкомпонентным сплавом. Помимо углерода в нем также содержатся кремний, марганец, сера, фосфор и др. кремний и марганец влияют на процесс графитации, формирование микроструктуры, механические и технологические свойства отливок из серого чугуна.

рис. 2. Микроструктура литого серого чугуна: а — феррит-графит, б — феррит-перлит, в — перлит

Фосфор является полезным соединением в чугуне, поскольку он увеличивает текучесть. Кроме того, фосфор способствует образованию структур, повышающих общую твердость и износостойкость отливки. Высокое содержание фосфора (до 0,7%) повышает хладостойкость чугуна, поэтому в отливках, работающих под нагрузкой, массовая доля фосфора может достигать 0,3%, в отливках, работающих без нагрузки (художественное и бытовое отливки) — массовая доля фосфора доля составляет 0,7 %.

Фосфор не влияет на формирование микроструктуры и графитацию. На практике схема организации используется для определения ориентировочной микроструктуры отливки с толщиной стенки 50 мм исходя из массовых долей углерода и кремния в чугуне.

По ГОСТ 1412-87 серый чугун имеет следующие марки: СЧ10, СЧ15, СЧ18, СЧ20, СЧ21, СЧ24, СЧ25, СЧ30, СЧ35, СЧ40 и СЧ45, где буквы СЧ обозначают литой серый чугун, а цифры представляют собой прочность на растяжение. Например, чугун марки СЧ15 имеет предел прочности 150 МПа (15 кгс/мм2).

поэтому литой серый чугун обладает высокими механическими свойствами (σв — до 450 МПа (45 кгс/мм2)) и высокими технологическими свойствами (литейность, обрабатываемость и т д.). Кроме того, как уже указывалось, серый чугун обладает свойством, называемым демпфирующими свойствами, и широко используется в станинах токарных станков, машинах и других опорных конструкциях для оказания демпфирующего эффекта свойства, позволяющие создать точность и жесткость инструментальных систем станков).

Основными техническими свойствами являются высокая сыпучесть и технологичность. Отливки из серого чугуна идеально подходят для механической обработки на различных металлорежущих станках: токарных, фрезерных, строгальных, сверлильных, шлифовальных и шабровых. Благодаря широкому диапазону механических свойств (прочности и твердости) этот чугун находит применение в различных отраслях народного хозяйства. Например, из низкосортного серого чугуна изготавливают отливки, работающие без нагрузки (бытовые и художественные отливки, гири, кронштейны, колпаки, заглушки, пластины, фланцы и т д.). Литой серый чугун пределом прочности более 200 МПа применяют для отливок деталей, работающих при умеренных нагрузках (трубы, рамы, кронштейны, корпуса коробок передач и т д.). Чугун с пределом прочности более 300 МПа применяют для деталей, работающих при повышенных нагрузках (посадочные места подшипников, шкивы, шестерни и червячные пары, блоки цилиндров, головки цилиндров, поршни, диски сцепления, корпуса насосов, цилиндры турбин, коленчатые валы, звездочки, тормозной барабан и др.).

Ковкий чугун

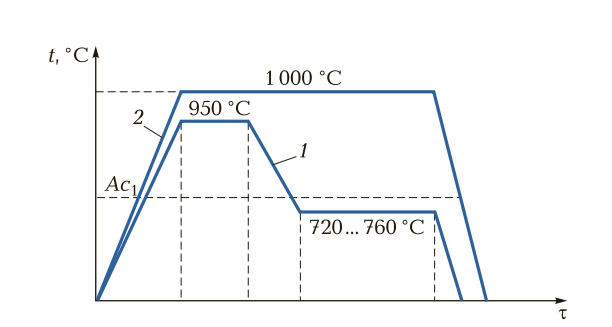

Ковкий чугун — чугун, полученный путем длительного отжига (кипения) белого чугуна (получугуна). Технологическая схема производства ковкого чугуна представлена на рисунке 1. 3.

рис. 3. Схема получения ковкого чугуна полуотжигом (кипением): 1 — кривая получения ковкого ферритного чугуна; 2 — кривая получения ковкого перлитного чугуна t — температура; Ас1 — критическая температура; (эвтектоид)

В настоящее время внедрена технология ускоренного отжига отливок из белого чугуна на ковком чугуне. Суть этой технологии заключается в предварительной термической обработке отливки: нормализации или закалке и отпуске. Эти операции позволяют получить большое количество центров кристаллизации, что приводит к более быстрому разложению цементита на отожженный углерод и значительно сокращает продолжительность процесса получения ковкого железа.

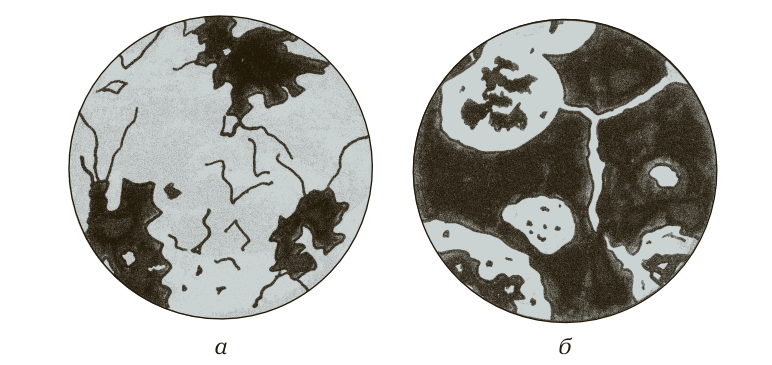

В зависимости от условий отжига структура отливок из ВЧШГ может быть ферритной или феррито-перлитной (рис. 4). Ферритовые и углеродные отожженные структуры получают путем ступенчатого отжига. Пластичность отливок, полученных ступенчатым отжигом, может достигать 12 %.

рис. 4. Микроструктура ковкого чугуна: а-феррит (черный центр); б-феррит-перлит (светлый центр)

Отливки из ковкого перлитного чугуна получают путем длительного отжига при температуре около 1000 °С. После первой стадии графитизации его медленно и непрерывно охлаждают до нормальной температуры. После охлаждения отливка образует перлитную и отожженную углеродистую структуру. Структура перлита определяет высокие механические свойства, прочность и твердость деталей. В процессе отжига литейные напряжения в отливке снимаются.

По ГОСТ 1215-79** выпускают следующие марки ковкого чугуна: КЧ 30-6, КЧ 30-8, КЧ 35-10, КЧ 37-12, КЧ 45-7, КЧ 50-3, КЧ 50. -4, КЧ 60-3, КЧ 65-3, КЧ 70-2, КЧ 80-1,5, где КЧ — ковкий чугун, первая цифра обозначает предел прочности, а цифра после дефиса — относительное удлинение.

Из ковкого чугуна изготавливают детали малого сечения, работающие в тяжелых условиях, например, в автомобильной, тракторной и текстильной, котельной, вагонной и дизельной промышленности: абразивный износ, ударные и знакопеременные нагрузки.

Высокая прочность и плотность отливок из ковкого чугуна позволяют широко использовать их в водопроводных и газовых установках и оборудовании.

Недостатком ковкого чугуна является более высокая стоимость отливок из-за необходимости длительного отжига и металлургических установок со специальным оборудованием.

Для изменения микроструктуры отливок из ковкого чугуна после механической обработки их необходимо подвергать различным видам термической обработки: нормализации, закалке и последующему отпуску. В процессе термообработки изменяется металлическая матрица отливки, повышаются твердость, износостойкость, прочность и ударная вязкость.

Высокопрочный чугун

рис. 5. Микроструктура чугуна до разрушения — перлит (а) и после разрушения — сферический графит (б)

Образующаяся микроструктура сфероидального графита не ослабляет металлическую основу отливки. После модификации твердость, прочность и ударная вязкость чугунных деталей в несколько раз выше, чем у исходных материалов.

Производство высокопрочного чугуна марок по ГОСТ 26358-84: ВЧ 38-17, ВЧ 42-12, ВЧ 45-5, ВЧ 50-2, ВЧ 50-7, ВЧ 60-2, ВЧ 70. -2, ВЧ 80-2, ВЧ 100-2, ВЧ 120-2. Буквы HF обозначают высокопрочный чугун, цифра после буквы обозначает предел прочности, а дефис обозначает удлинение. Например, предел прочности чугуна ВЧ 50-2 составляет σв = 500 МПа (50 кгс/мм2), а относительное удлинение δ = 2 %.

Некоторые марки высокопрочного чугуна имеют твердость до 370 НВ и предел прочности σв = 1200 МПа (120 кгс/мм2).

Национальные стандарты основаны на требованиях к механическим свойствам различных марок отливок из высокопрочного чугуна, включая предел прочности, предел текучести и относительное удлинение.

Для улучшения механических свойств отливки из высокопрочных чугунов подвергают различным видам термической обработки: закалке, отпуску, отжигу и нормализации. Отливки из высокопрочного чугуна обладают высокой обрабатываемостью.

Высокопрочный чугун обладает высокими литейными свойствами: практически все марки высокопрочного чугуна имеют текучесть до 600 мм и усадку отливки до 1 мм. В этих чугунах практически нет сегрегации. Кроме того, отливки из высокопрочного чугуна обладают высокой обрабатываемостью (точение, фрезерование, шлифование и др.), высокой прокаливаемостью и прокаливаемостью. С целью изменения (исправления) структуры отливок из высокопрочных чугунов их выполняют различные виды термической обработки.

Важным эксплуатационным свойством деталей из высокопрочных чугунов является их износостойкость в устройствах трения и давления (пресс-балки, ковочные головки молотов и т д.). В паротурбиностроении из высокопрочного чугуна изготавливают корпуса паровых турбин, лопатки направляющих аппаратов, а в тракторном и дизельном двигателестроении — коленчатые валы, поршни и т д. Например, коленчатый вал автобуса «Волга» отлит из высокопрочного чугуна марки ВЧ 70-2. При модификации магнием в этот чугун добавляют ферросилиций, придающий детали свойства как стали, так и чугуна.

Высокопрочный чугун широко применяется в автомобилестроении, прокатке, ковке, подъемно-транспортном и производстве гравийного оборудования, заменяя крупные стальные отливки, поковки и штамповки массой до 48 т (табл. 1).

Специальные чугуны

К специальным чугунам относятся чугуны, которые помимо механических и технологических свойств обладают также высокой износостойкостью, жаростойкостью, химической стойкостью, магнетизмом и другими свойствами. Специальный чугун получают путем добавления в расплавленный жидкий чугун различных легирующих элементов по необходимым специальным свойствам: марганца, кремния, никеля, хрома, алюминия и др. к настоящее время из антифрикционных сплавов и сплавов (жаропрочных, жаропрочных) выпускают чугун, электрочугун, магнитный чугун и кислотостойкий чугун.

Износостойкий чугун. По ГОСТ 1585-85 выпускают следующие марки износостойкого чугуна: АЧС-1, АЧС-2, АЧС-3, АЧС-4, АЧС-5, АЧС-6, АЧВ-1, АЧВ-2, АЧК-1, АЧК-2.

В названиях марок используются следующие сокращения: АЧ — чугун износостойкий; С — чугун серый, содержащий чешуйчатый графит; Б — чугун высокопрочный, содержащий шаровидный графит; К — чугун ковкий, содержащий плотный графит. Цифры в маркировке чугуна соответствуют степени легирования.

Отливки из износостойкого чугуна предназначены для работы в паре в смазываемых узлах трения (подшипниках скольжения). Износостойкий чугун — железоуглеродистый сплав с твердой металлической матрицей (матрицей) и мягкими графитовыми включениями, создающими пористость.

Из-за пористости втулки смазка может оставаться в подшипнике длительное время.

С конструктивной точки зрения к износостойкому чугуну относятся чешуйчатый графит, сферический графит и чешуйчатый (плотный) графит.

Смазка непрерывно попадает в поры, образованные различными структурами, и за счет своей консистенции растекается по всей плоскости под действием вращения вала. Поэтому между валом и поверхностями подшипников образуется граничная смазка, обеспечивающая постоянное состояние жидкостного трения.

Чтобы исключить износ подшипниковой втулки и вала, выбирают износостойкий чугун, чтобы твердость втулки была ниже, чем у вала.

Основными преимуществами антифрикционных чугунов являются низкая стоимость и высокая механическая прочность, что позволяет использовать их в тяжелонагруженных устройствах трения.

Недостаток – низкая ударопрочность и низкая прирабатываемость. При наличии небольших дефектов в смазке это приведет к быстрому износу и выходу из строя узла трения.

Использование износостойкого чугуна требует соблюдения следующих условий:

При соблюдении этих требований подшипниковые узлы из износостойкого чугуна обеспечат надежность и долговечность механизма.

Легированный чугун. По ГОСТ 7769-82 легированный чугун выпускают для следующих категорий отливок со специальными свойствами (жаростойкость, коррозионная стойкость, износостойкость, жаростойкость, магнитные, немагнитные): хром, кремний, алюминий, марганец, никель, и т д

К маркам легированного чугуна относятся: ЧХ1, ЧХ2, ЧХ16, ЧХ28, ЧС5, ЧС15, ЧЮ7С5, ЧЮ30, ЧГ6С3Ш, ЧН11Г7Ш, ЧН20Д2Ш и др., всего около 40 марок.

Для маркировки чугуна используются следующие названия: С – чугун; легирующие элементы обозначаются буквами: Х-хром, С-кремний, Г-марганец, Н-никель, М-молибден, Д-медь, Т-титан, П-фосфор, Ю-алюминий; буква Ш указывает на то, что структура чугуна сферическая. Цифры, следующие за буквами, указывают примерное процентное содержание легирующих элементов.

Легированный чугун широко применяется в различных областях, таких как машиностроение, электрические машины, постоянные магниты, детали, работающие в условиях высоких температур, активных газовых сред, кислот и щелочей и т д. Кроме того, чугуны из специальных сплавов применяются в доменных и термоплавких печах, агломашинах, формах для стеклянной посуды, кокильных формах, насосах для перекачивания абразивных смесей и химически активных жидкостей, а также в различном другом оборудовании, работающем в газовых средах, высоких температурах и в условиях тяжелых нагрузок нагрузка.

Чугун марки ЧХ1 обладает повышенной коррозионной стойкостью в условиях трения и абразивного изнашивания в газовых, воздушных и щелочных средах. Применяется для изготовления охлаждающих плит доменных печей, крышек агломашин, деталей газовых турбин и т.д.

Чугун марки ЧХ3Т повышает абразивную износостойкость пылепроводов и насосов, применяется для изготовления износостойких деталей, таких как гидравлические прессы и облицовки пылепроводов.

Легированный чугун обладает высокими литейными свойствами (текучесть, низкая усадка и отсутствие сегрегации) и хорошей обрабатываемостью различными методами механической обработки (точение, фрезерование, сверление, шлифование и т д.). Кроме того, эти чугуны обладают высокой улучшаемостью и прокаливаемостью.

Отливки из легированных чугунов подлежат термической обработке: различным видам отжига, отпуска, закалки и нормализации. Вид термообработки выбирают исходя из требуемых механических и эксплуатационных свойств.

Серые чугуны, их маркировка и область применения.

В сером чугуне углерод в основном

в определенной степени или полностью

свободная форма

Чешуйчатый графит. Из-за этого прерывание

Цвет серый.

Зависит от разложения цементита

Различают феррит и феррит-перлит

и перлитно-серый чугун серый чугун

Имеет высокие литейные характеристики,

Хорошо обработанный и не хрупкий,

Лучше, чем белый чугун

Объяснение антифрикционных свойств

Пористая структура и наличие графита.

Иногда в чугунных конструкциях вместе с

Графит содержит ледебурит. Такой

Серо-белый чугун называют получугуном.

Его основные свойства: высокая твердость,

Хрупкость и низкая прочность.

Серый чугун широко применяется в

Автомобильная промышленность и сельское хозяйство

Машиностроение для производства отливок,

Вот почему его называют Литейным из этого

Производство металлорежущих станков

Блоки и втулки для станков и автомобилей

и тракторные двигатели, поршни

Кольца, ракушки и т д отмечены серым цветом

Чугун по ГОСТ 1412-79, буквы СЧ и цифры,

представляет собой прочность на растяжение

При растяжении. Например, марка Щ18

(всего 11 марок по ГОСТу) Показать

Эта марка чугуна Gв=176

МПа.

Выбирайте марку чугуна в зависимости от конкретных обстоятельств

условия работы подтверждены

набор техник и

Механические свойства ферритно-серый

Чугун СЧ10, СЧ15, СЧ18 подходит для

Компоненты для легких и средних условий эксплуатации:

Крышка, фланец, маховик, диск сцепления

Ферритно-перлитные СЧ20, СЧ21, СЧ25 и др

Для деталей, работающих под

Добавьте статику и динамику

Нагрузка: блок цилиндров, картер

Двигатель, цилиндр-поршень, барабан

Клатч и т д перламутровый серый

Чугун модифицированный СЧЗ0, СЧ35,

СЧ40, СЧ45 высшая

Механические свойства и применение

Используется при производстве гильз цилиндров,

Распределительный вал и т д

Высокопрочные чугуны, их маркировка и область применения.

В ковком чугуне, графите

Включения имеют сферическую форму этот

Достигается путем модификации чугуна

Максимальное содержание магния составляет 0,5% от массы чугуна сферический

Форма графита определяет максимум

Сложность металлической основы, а не

Вызывает сильный стресс,

Поэтому чугун обладает высокой прочностью

при растяжении и сгибании. Изготовлен из высокой прочности

Чугун производят ответственные компании

Механические детали (коленчатые валы, шестерни

колесо, поршень и др.).

Ковкий чугун и серый чугун,

Разделены на несколько брендов в зависимости от различных

Механические свойства и основные свойства

Индекс прочности на разрыв

Под напряжением и относительным удлинением.

Механические свойства зависят от

металлическая инфраструктура,

Это может быть перлит,

Феррит – Перлит и Феррит лучший

Структура есть структура,

Состоит из перлита и сфер

графитовое одеяло маленькое

Ферритовый остров.

Маркировка высокопрочного чугуна

ГОСТ 7293-79 (по ГОСТу 10 марок) буквы

ВЧ и цифровой, первые два из которых

представляет собой прочность на растяжение

Растяжка, которая является относительной

Удлинение. Например, бренд

ВЧ 42-12 указывает на то, что чугун

Марка имеет Gв=

412МПа, b=12 %.